概要 #

改善カテゴリの「簡単カイゼン」アプリはグラフをクリックしていくだけで改善対象を見つけて改善方法を提案するアプリまで誘導してくれます。設備が止まっている時間や加工している時間や改善ポテンシャル等を設備毎に長い順に並べて、そこから詳細情報までドリルダウンして解析できます。改善ポテンシャルは例えば工作機械の場合だと、標準条件より低い条件で加工している場所を標準条件にした場合にどれくらい加工時間を削減できるかというのを表しています。

[簡単カイゼンメイン画面]

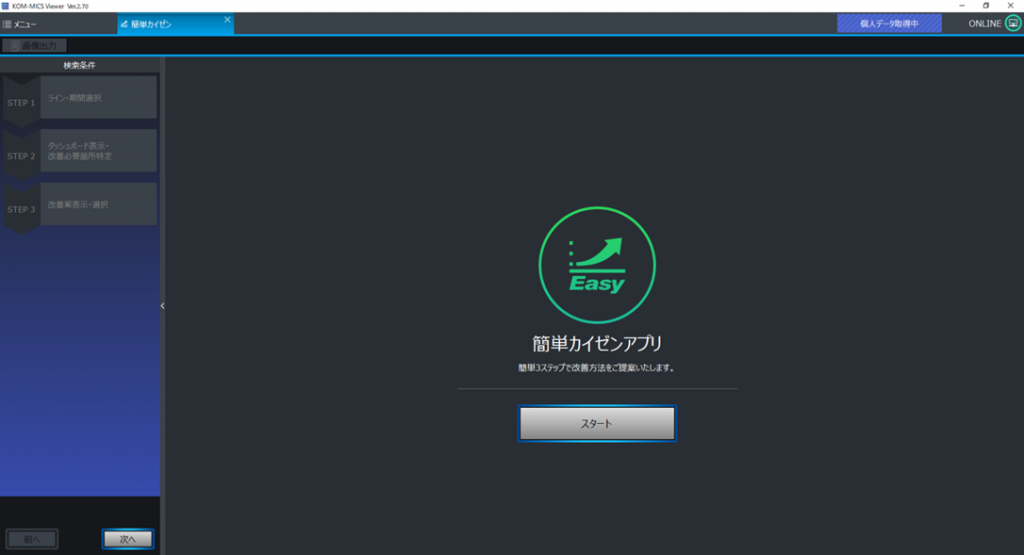

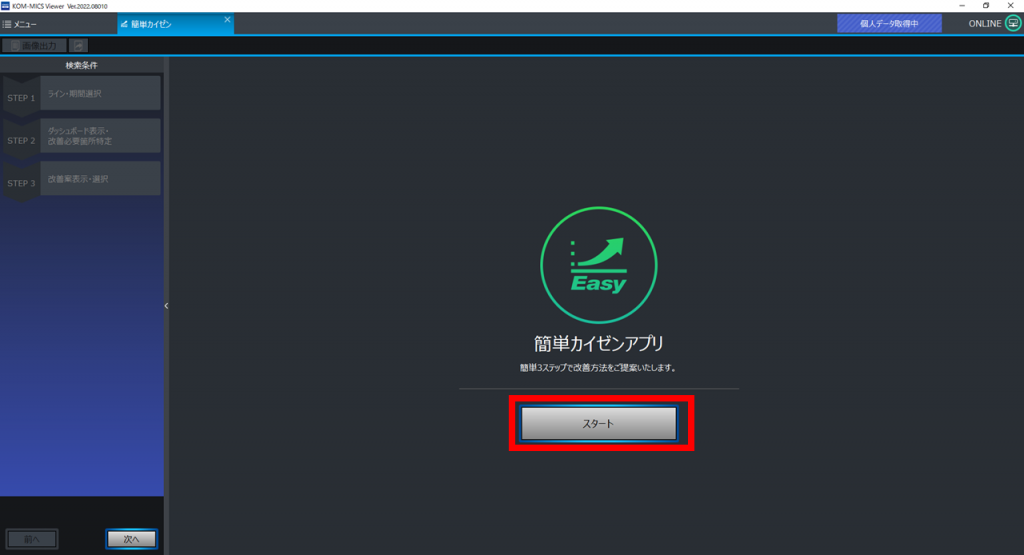

機能構成 #

簡単カイゼン機能は3つのSTEPで構成されています。

- STEP1 : 設備・期間の選択

- STEP2 : ダッシュボード表示・改善必要箇所の特定

- STEP3 : 改善案の表示・選択

まずは「スタート」をクリックします。

STEP1:設備・期間の選択 #

STEP1では改善対象とするラインと過去データの閲覧期間を選択します。

①期間を一か月単位で指定します。(前月以前のデータのみ使用可能です)

②対象とする設備があるラインを選択(複数選択可)

③「次へ」をクリック

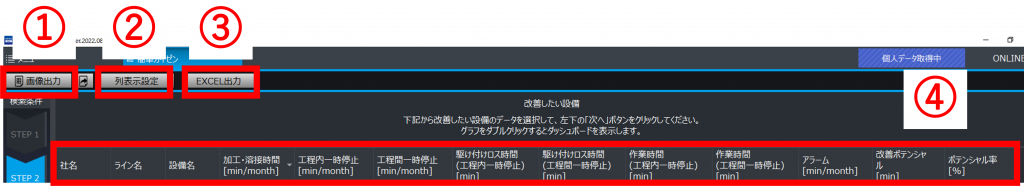

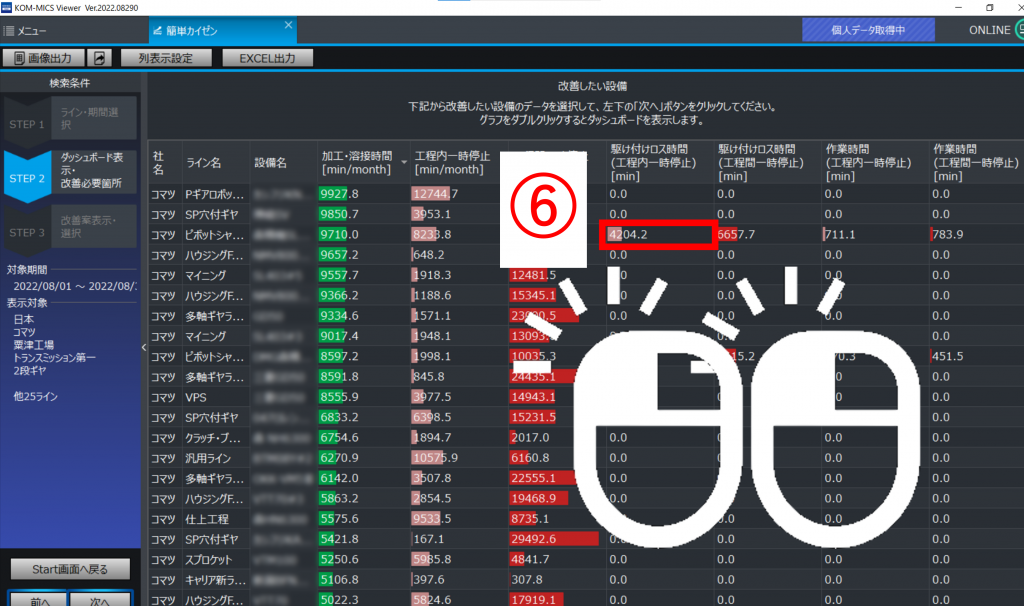

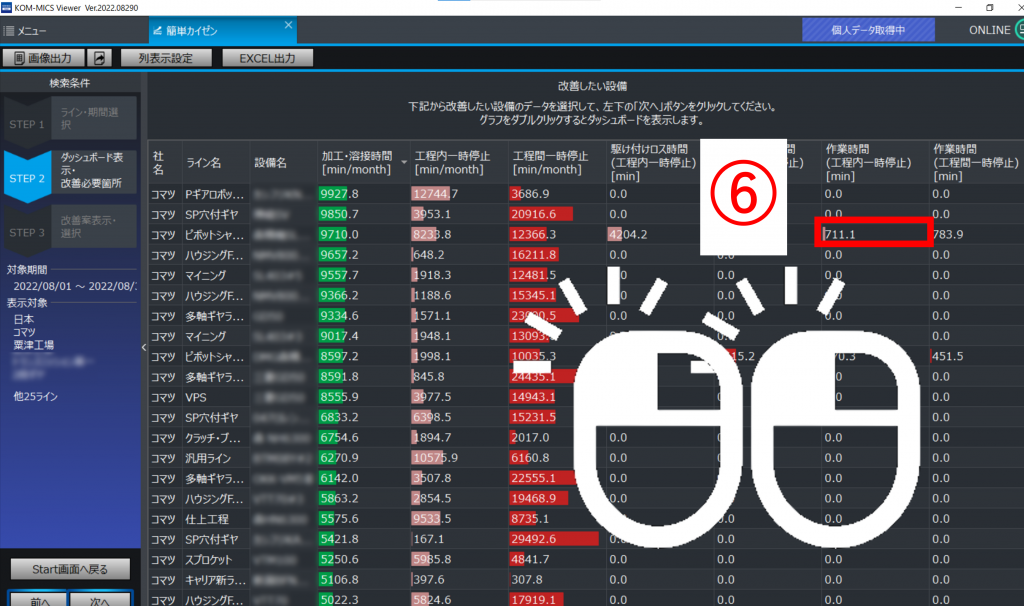

STEP2:ダッシュボード表示・改善必要箇所の特定 #

STEP2では改善対象の設備から各情報を指定して絞り込み、改善必要箇所を特定します。

各ボタンの意味は以下の通りです。

①「画像出力」:表示されているグラフを画像として出力します

②「列表示設定」:表示する列を設定します

③「EXCEL出力」:表示されているグラフとデータをExcelファイルとして出力します

④各項目をダブルクリックすることでソートが可能です。各項目の意味は以下の通り

加工・溶接時間[min/month]:加工や溶接して付加価値を生んでいる時間

工程内一時停止[min/month]:工程内で一時停止している時間

工程間一時停止[min/month]:工程完了後停止している時間

駆けつけロス時間(工程内一時停止)[min]:作業者が不在中に工程内で一時停止している時間

駆けつけロス時間(工程間一時停止)[min]:作業者が不在中に工程間で一時停止している時間

作業時間(工程内一時停止)[min]:作業者在中時に工程内で一時停止している時間

作業時間(工程間一時停止)[min]:作業者在中時に工程間で一時停止している時間

アラーム[min/month]:アラームが出ている時間

改善ポテンシャル[min]:標準の加工条件にした場合に削減できる時間(工作機械のみ)

ポテンシャル率[%]:上記の割合(工作機械のみ)

⑤に各項目の月集計が表示されます。

改善したい部分をダブルクリックすることでドリルダウンできます。

加工・溶接時間[min/month]のダブルクリック #

改善対象とする設備の加工・溶接時間をダブルクリックします

⑥対象とする設備の「加工・溶接時間」をダブルクリックします

⑦ダッシュボード表示されます。ひと月で集計して、表形式で表示します。

横軸:品番+工程名(メインプログラム)

縦軸:工具番号

⑧改善対象としたい部分をダブルクリックします。

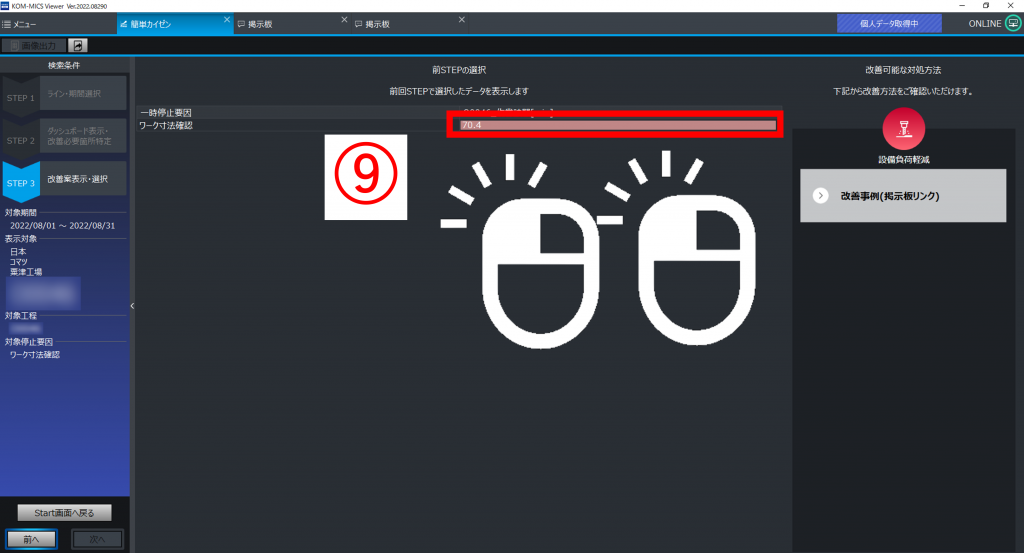

ダッシュボードの表示単位、並び順の切り替え手順を説明します。

⑨必要な場合は集計単位や工程並び順を変更します

[集計単位]:「品番_工程名」と「プログラム名」による表示の切り替えが可能です。

[工程並び順]:「時間順」と「名称順」によるグラフの表示順番を切り替え可能です。また、それぞれ昇順/降順で並び順の入れ替えが可能です

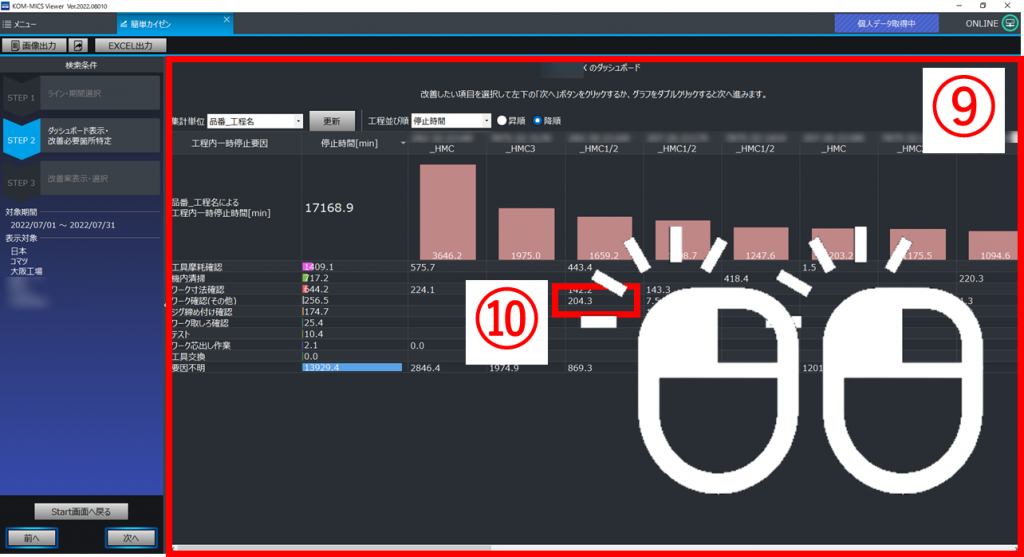

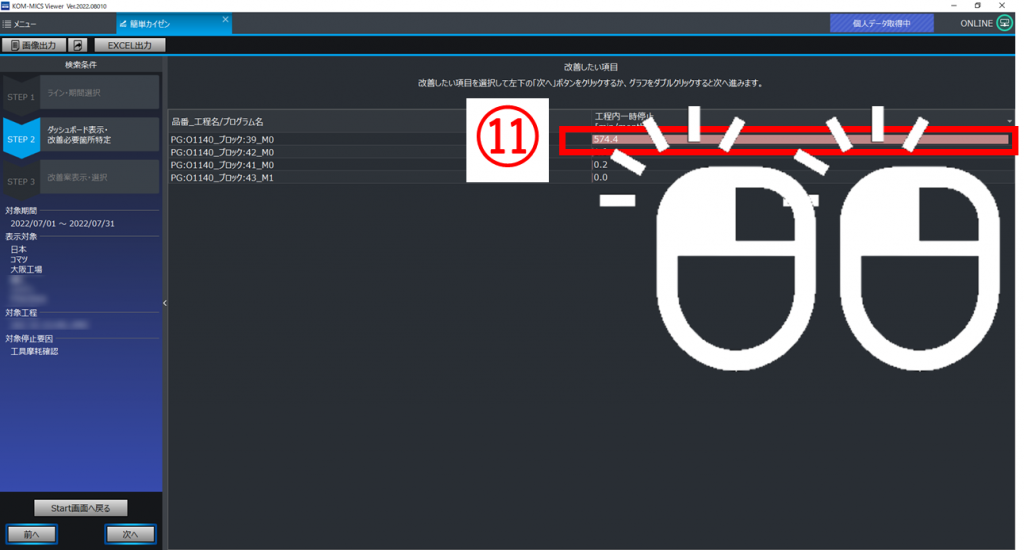

工程内一時停止[min/month]のダブルクリック #

設備の工程内一時停止から改善が必要な箇所を特定します。

⑥改善対象とする設備の工程内一時停止をダブルクリック

⑦表示単位を選択

[停止要因毎]:機内清掃やワーク寸法確認など停止要因毎に集計して表示します。

[工具番号毎]:工具番号毎に集計して表示します。

⑧「OK」をクリック

⑨ダッシュボード表示されます。ひと月で集計して、表形式で表示します。

横軸:品番+工程名(メインプログラム)

縦軸:停止要因または工具番号ごと

⑩改善対象としたい部分をダブルクリックします。

⑪対象のプログラムの行ごとの停止時間が表示されます。

改善したい部分をダブルクリックでSTEP3に移動します。

工程間一時停止[min/month] #

設備の工程間一時停止を「段取り変え時間」と仮定して、改善対象を特定する機能です

⑥改善対象とする設備の工程間一時停止をダブルクリック

⑦解析したいデータをダブルクリックします

[直前の品番VS直後の品番]:工程間停止の直前と直後の品番にて構成するダッシュボード表示

(パレチェンがないような場合の段取り変え時間の推定に使用)

[2個前の品番VS直後の品番]:工程間停止の2個前と直後の品番にて構成するダッシュボード表示

(パレチェンがあるような場合の段取り変え時間の推定に使用)

[回数]: 工程間一時停止の回数(段取り変えの回数を示します)

[中央値]:工程間一時停止時間の中央値(段取り変えの1回あたりの時間を示します)

[回数×中央値]:上記の掛け算(ひと月あたりの段取り変えの合計時間を示します)

⑧ダッシュボード表示されます。ひと月で集計して、工程間一時停止を表形式で表示します。

横軸:品番+工程名(メインプログラム)

縦軸:品番を表示します。

⑨改善対象としたい部分をダブルクリックしてSTEP3に移動します

駆けつけロス時間(工程内一時停止)[min] #

作業者が不在中の工程内一時停止から改善が必要な箇所を特定します。

⑥改善対象とする設備の駆けつけロス時間(工程内一時停止)をダブルクリック

⑦ ダッシュボード表示されます。ひと月で集計して、表形式で表示します。

横軸:品番+工程名(メインプログラム)

縦軸:停止要因または工具番号ごと

⑧ 改善対象としたい部分をダブルクリックします。

⑨ 対象のプログラムの行ごとの停止時間が表示されます。

改善したい部分をダブルクリックでSTEP3に移動します。

駆けつけロス時間(工程間一時停止)[min] #

設備の工程間一時停止を「段取り変え時間」と仮定して、改善対象を特定する機能です

⑥ 改善対象とする設備の駆け付けロス時間(工程間一時停止)をダブルクリック

⑦ 解析したいデータをダブルクリックします

[直前の品番VS直後の品番]:工程間停止の直前と直後の品番にて構成するダッシュボード表示

(パレチェンがないような場合の段取り変え時間の推定に使用)

[2個前の品番VS直後の品番]:工程間停止の2個前と直後の品番にて構成するダッシュボード表示

(パレチェンがあるような場合の段取り変え時間の推定に使用)

[中央値]:工程間一時停止時間の中央値(段取り変えの1回あたりの時間を示します)

[回数×中央値]:上記の掛け算(ひと月あたりの段取り変えの合計時間を示します)

⑧ ダッシュボード表示されます。ひと月で集計して、工程間一時停止を表形式で表示します。

横軸:品番+工程名(メインプログラム)

縦軸:品番を表示します。

⑨ 改善対象としたい部分をダブルクリックしてSTEP3に移動します

作業時間(工程内一時停止)[min] #

作業者在中時の工程内一時停止から改善が必要な箇所を特定します。

⑥改善対象とする設備の作業時間(工程内一時停止)をダブルクリック

⑦ ダッシュボード表示されます。ひと月で集計して、表形式で表示します。

横軸:品番+工程名(メインプログラム)

縦軸:停止要因または工具番号ごと

⑧ 改善対象としたい部分をダブルクリックします。

⑨ 対象のプログラムの行ごとの停止時間が表示されます。

改善したい部分をダブルクリックでSTEP3に移動します。

作業時間(工程間一時停止)[min] #

設備の工程間一時停止を「段取り変え時間」と仮定して、改善対象を特定する機能です

⑥ 改善対象とする設備の作業時間(工程間一時停止)をダブルクリック

⑦ 解析したいデータをダブルクリックします

[直前の品番VS直後の品番]:工程間停止の直前と直後の品番にて構成するダッシュボード表示

(パレチェンがないような場合の段取り変え時間の推定に使用)

[2個前の品番VS直後の品番]:工程間停止の2個前と直後の品番にて構成するダッシュボード表示

(パレチェンがあるような場合の段取り変え時間の推定に使用)

[中央値]:工程間一時停止時間の中央値(段取り変えの1回あたりの時間を示します)

[回数×中央値]:上記の掛け算(ひと月あたりの段取り変えの合計時間を示します)

⑧ ダッシュボード表示されます。ひと月で集計して、工程間一時停止を表形式で表示します。

横軸:品番+工程名(メインプログラム)

縦軸:品番を表示します。

⑨ 改善対象としたい部分をダブルクリックしてSTEP3に移動します

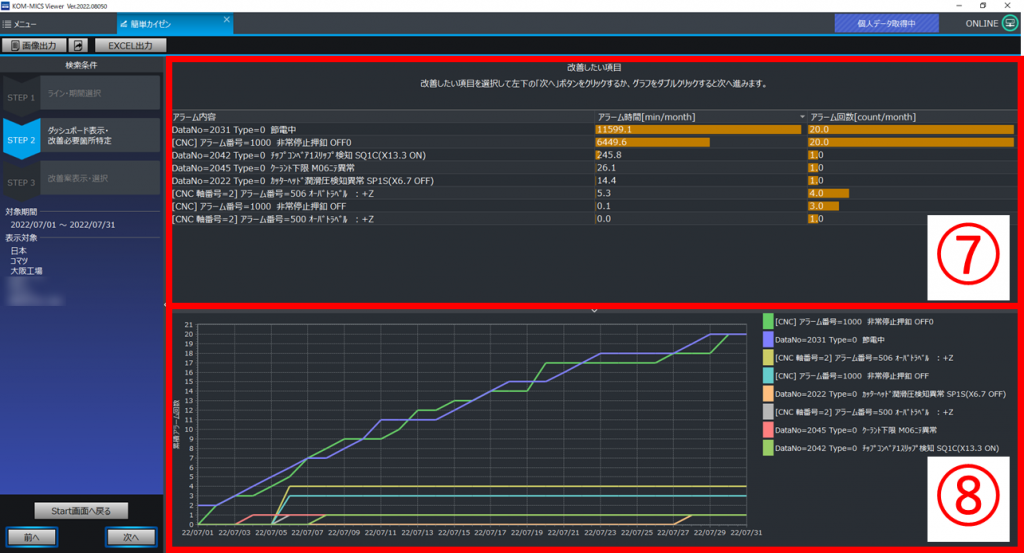

アラーム[min/month] #

設備のアラームから改善が必要な箇所を特定します。

⑥改善対象とする設備のアラームをダブルクリック

⑦1か月のアラームの時間と回数を棒グラフで表示します

⑧1か月のアラームの時間を積み上げの折れ線グラフで表示します

⑨改善したい部分をダブルクリック

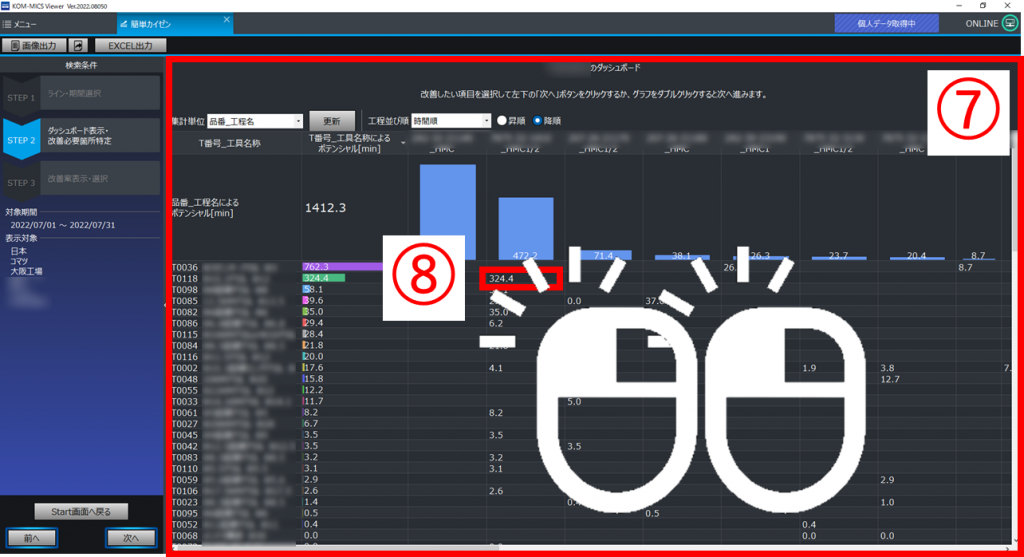

改善ポテンシャル[min] #

改善ポテンシャル(標準の加工条件にした場合に削減できる時間)から改善が必要な箇所を特定します。

⑥改善対象とする設備の改善ポテンシャルをクリック

⑦ダッシュボード表示されます。ひと月で集計して、改善ポテンシャルを表形式で表示します。

横軸:品番+工程名(メインプログラム)

縦軸:工具を表示します。

⑧解析したいデータをダブルクリックしてSTEP3に進みます

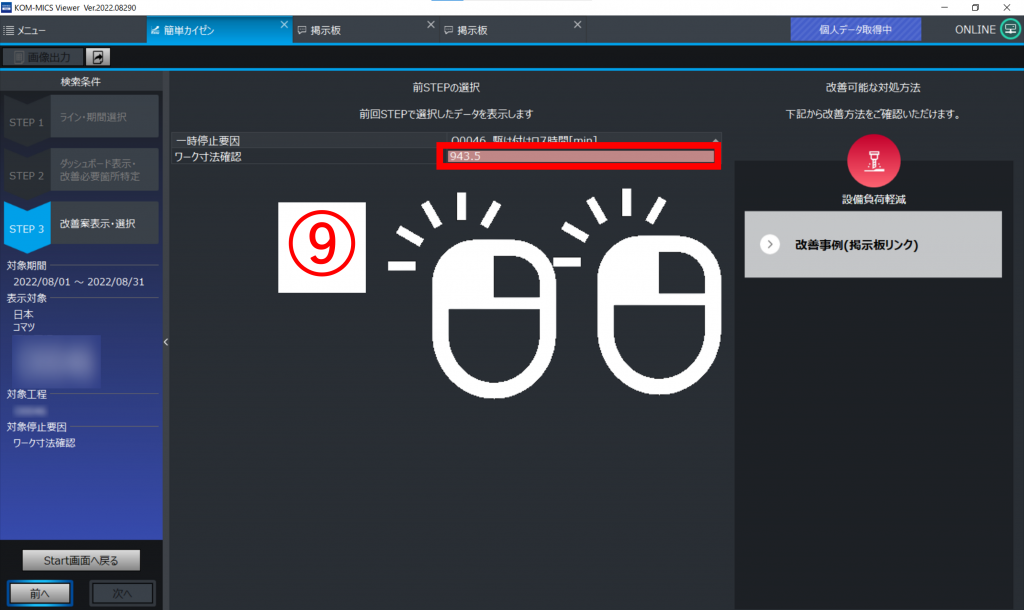

STEP3:改善案の表示・選択 #

STEP3では改善にする対処方法を表示、選択します。設備情報の種類にて説明します。

加工・溶接時間[min/month] #

STEP2までに決定した品番・品名、工具の加工・溶接時間の設備負荷を軽減する手法を提案します

対処方法として、以下の種類があります。

・工程データ重ね合わせ:

・加工・溶接時間削減(工程データ):

・加工・溶接時間削減(一定化):

・振り回し先設備検索:

・改善事例(掲示板リンク):

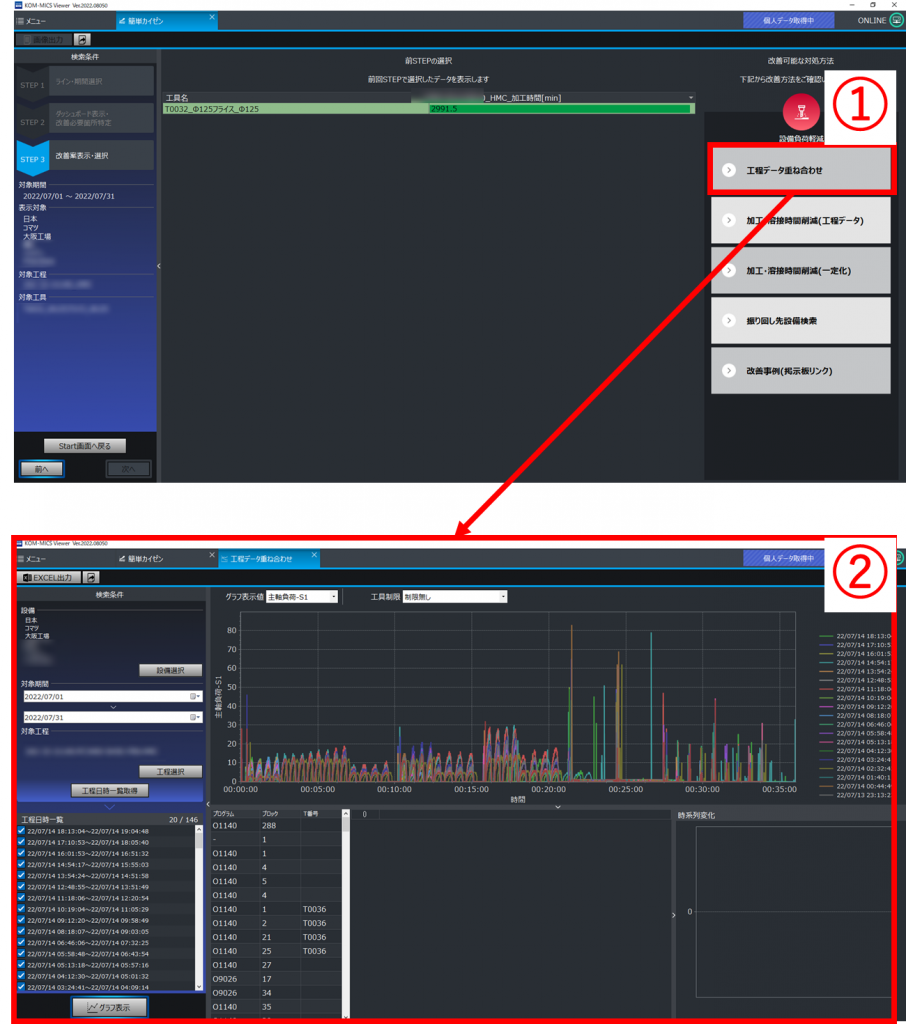

工程データ重ね合わせ #

複数の同一行程のデータを重ね合わせて、素材形状にばらつきがないか検証します。エアカット削減・切削抵抗一定化の適用が可能か検討できます。

①「工程データ重ね合わせ」ボタンをクリック

②「工程データ重ね合わせ」が表示されます

(使用方法は「工程データ重ね合わせ」アプリをご覧ください)

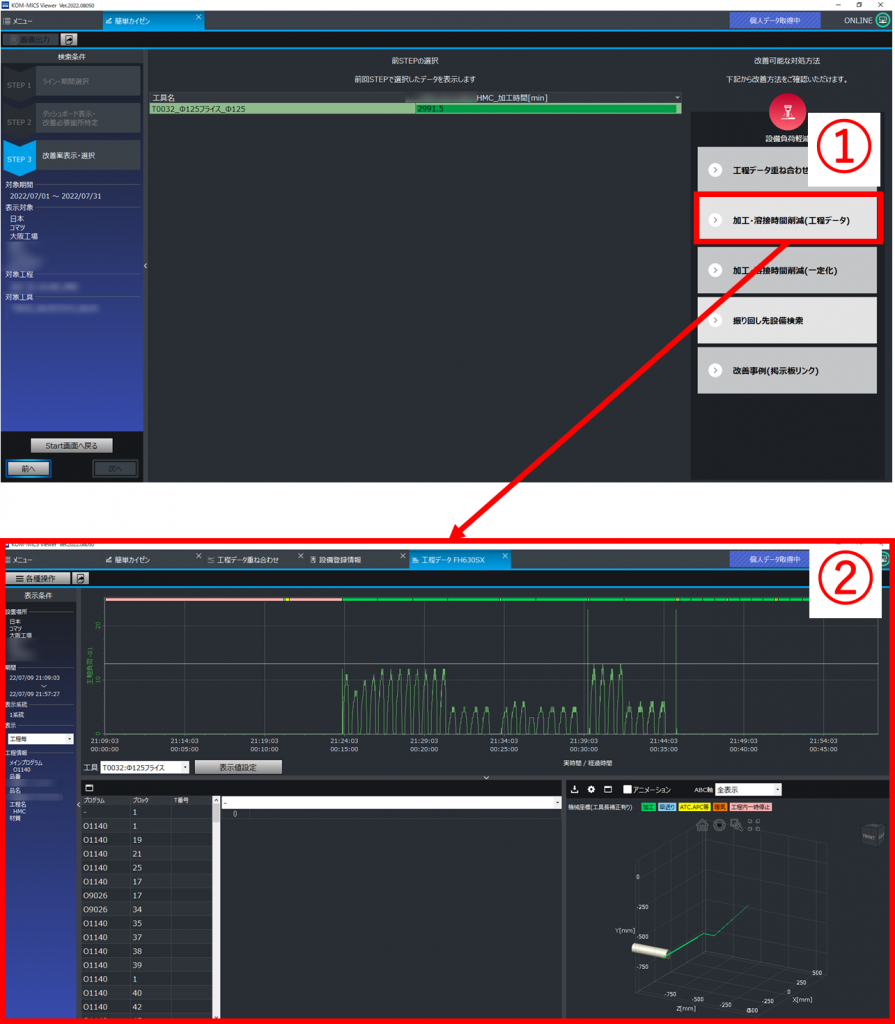

加工・溶接時間削減(工程データ) #

指令プログラム(NCプログラムやジョブ)と行程中のデータ(切削負荷、溶接電流など)、パス(切削パス、ロボット動作など)を表示します。例えば機械加工の場合は、エアカット削減箇所の検討します。

①「工程データ」ボタンをクリック

②「工程データ」が表示されます

(使用方法は「工程データ」アプリをご覧ください)

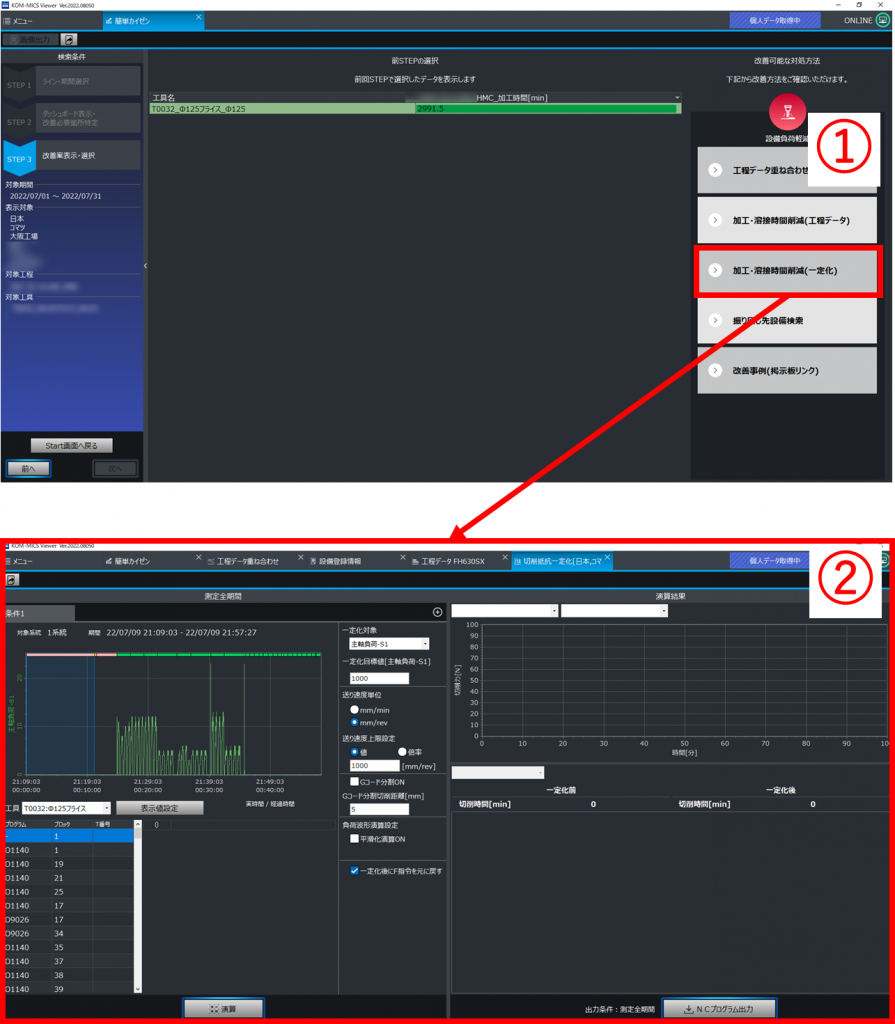

加工・溶接時間削減(一定化) #

切削力の測定結果をもとに、切削力が一定となるNCプログラムをじどうで作成します。

①「加工・溶接時間削減(一定化)」ボタンをクリックします

②「切削抵抗一定化」アプリが表示されます。

(使用方法は「切削抵抗一定化」アプリをご覧ください)

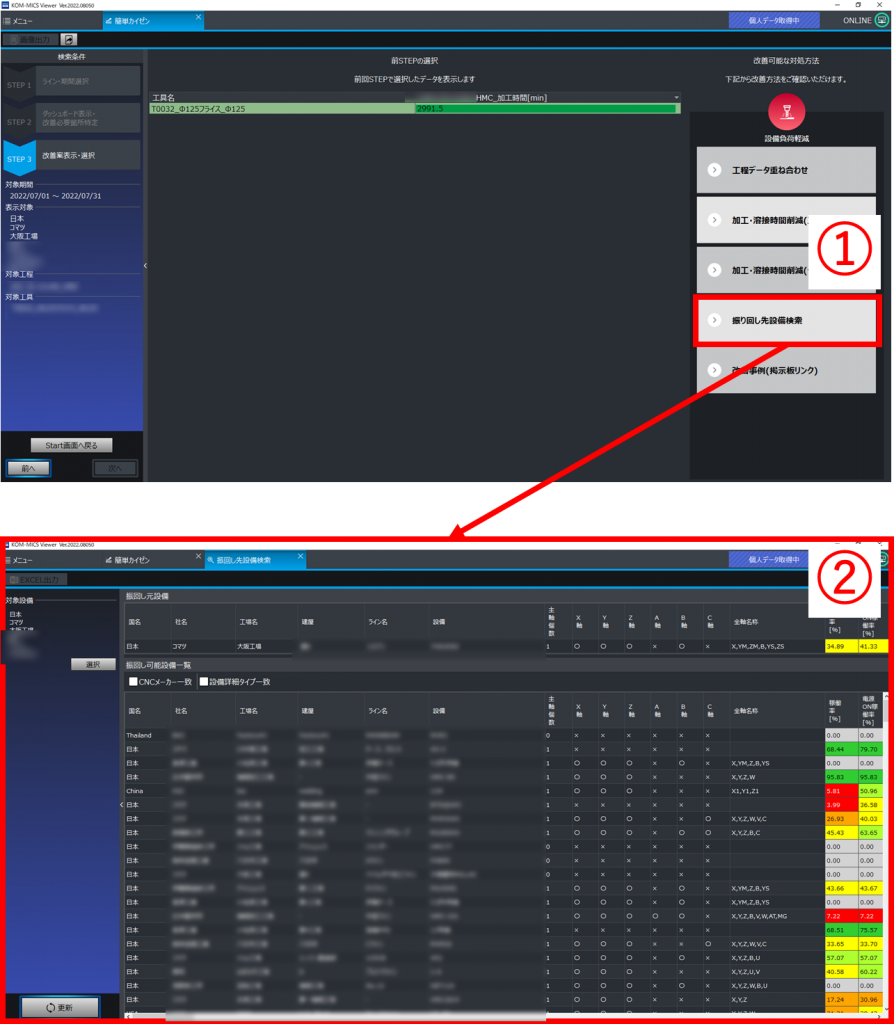

振り回し先設備検索 #

対象の設備の代替となるような設備を検索します。

①「振り回し先設備検索」ボタンをクリックします

②「振り回し先設備検索」アプリが表示されます。

(使用方法は「振り回し先設備検索」アプリをご覧ください)

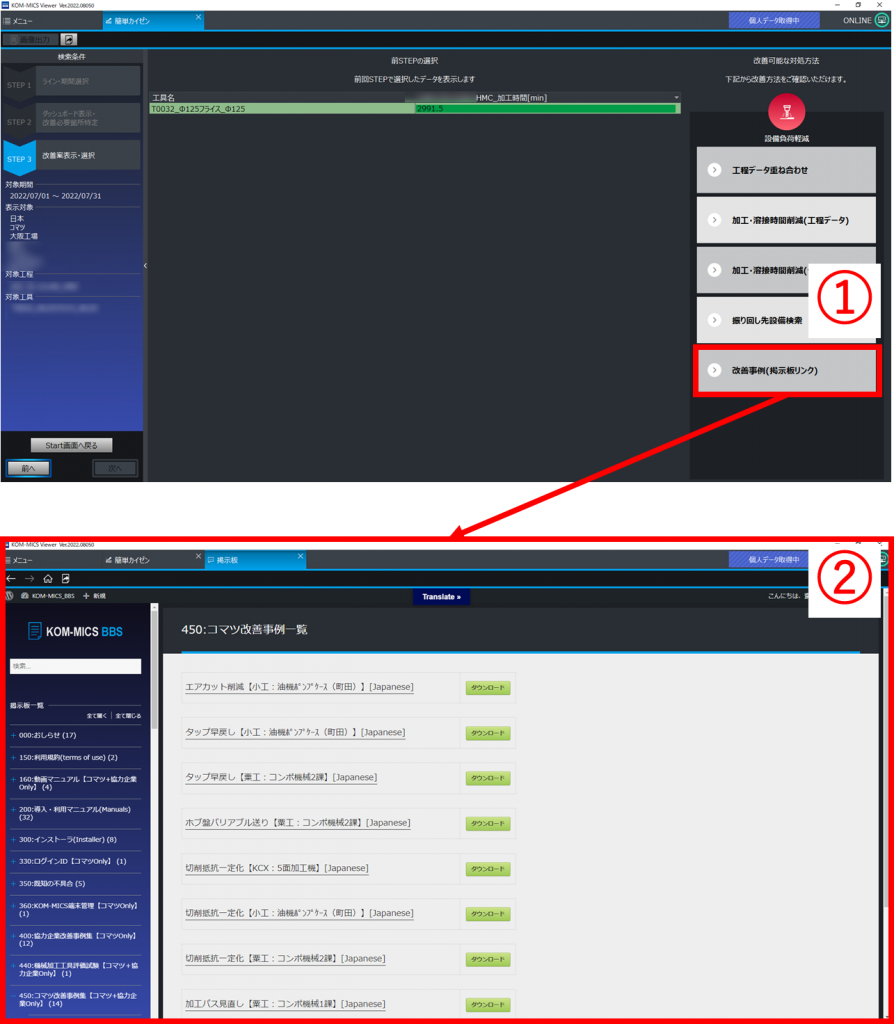

改善事例(掲示板リンク) #

KOM-MICSを使用した改善事例を表示します

①「改善事例(掲示板)」ボタンをクリックします

②KOM-MICS掲示板の改善事例集が表示されます

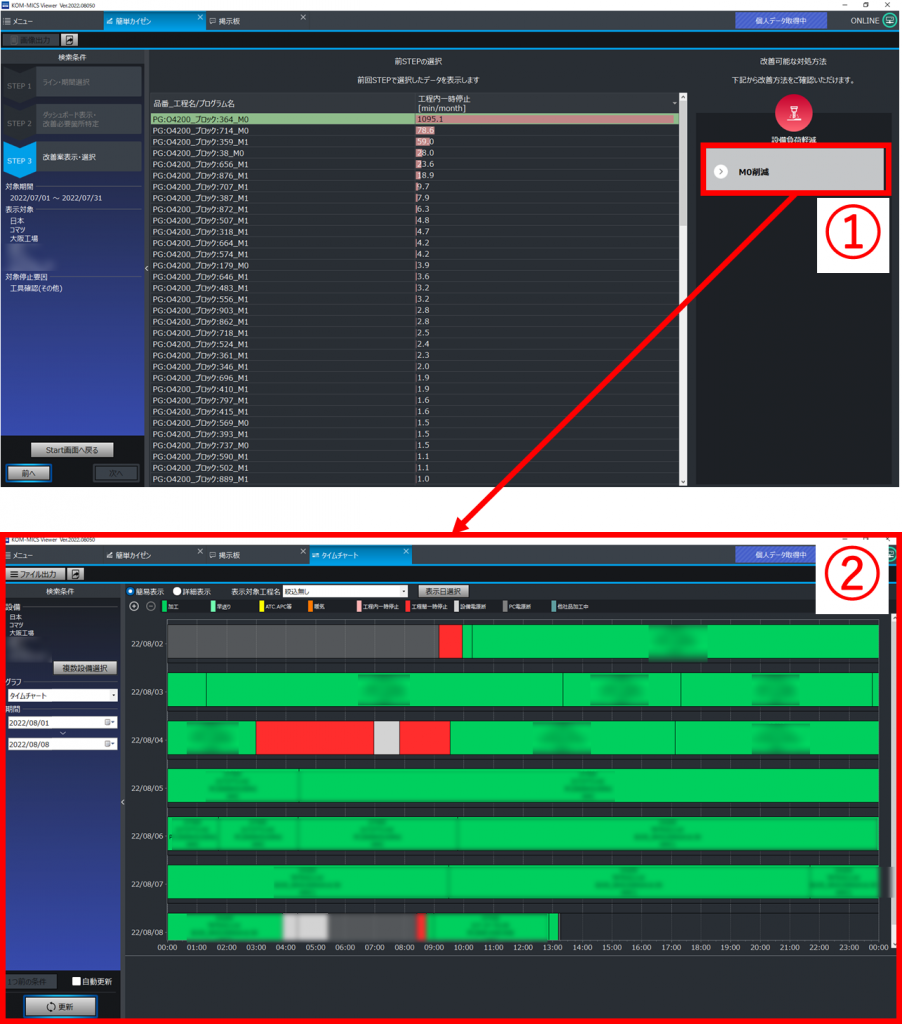

工程内一時停止[min/month] #

STEP2までに決定した設備に対して負荷を軽減します。

対処方法として「M0削減」(タイムチャートを起動)にて検討します

①「M0削減」をクリック

②タイムチャートが表示されます

(使用方法は「タイムチャート」アプリをご覧ください)

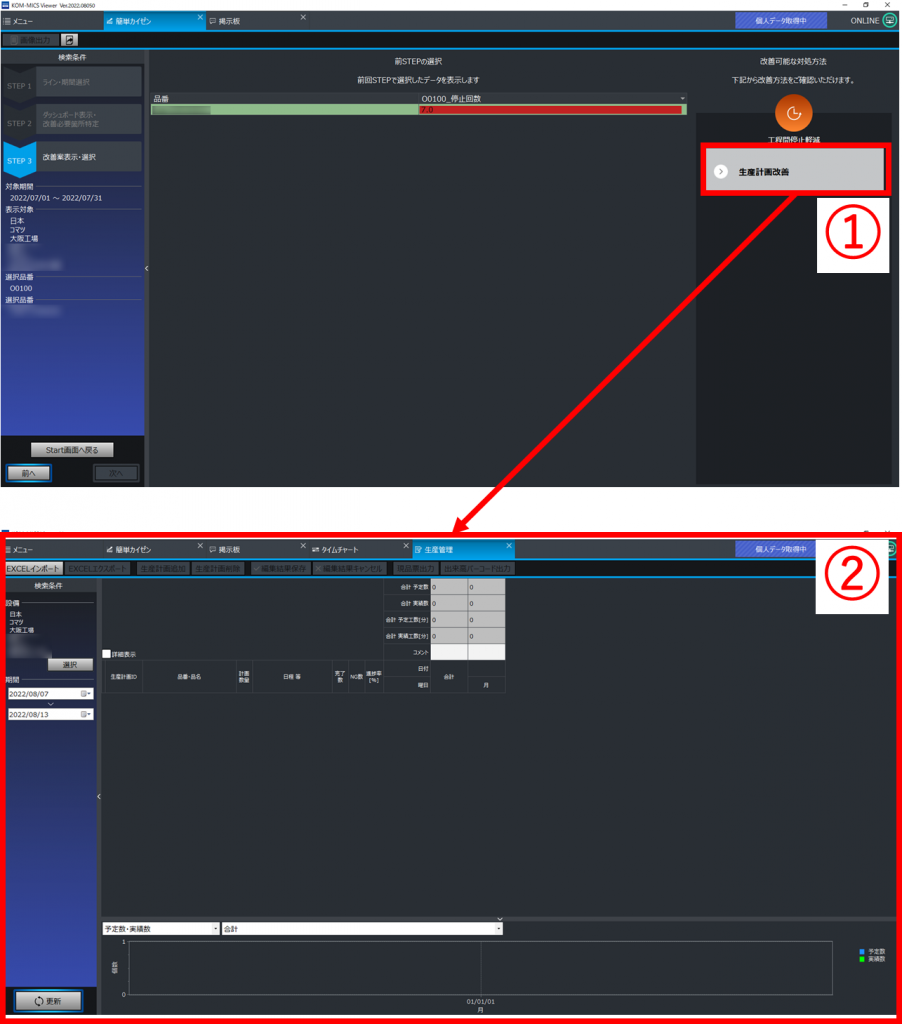

工程間一時停止[min/month] #

STEP2までに決定した設備の工程間停止を軽減します。

対処方法として「生産計画改善」(生産計画を起動)にて検討します

①「生産計画改善」をクリック

②「生産管理」アプリが立ち上がります

(使用方法は「生産管理」アプリを参照ください)

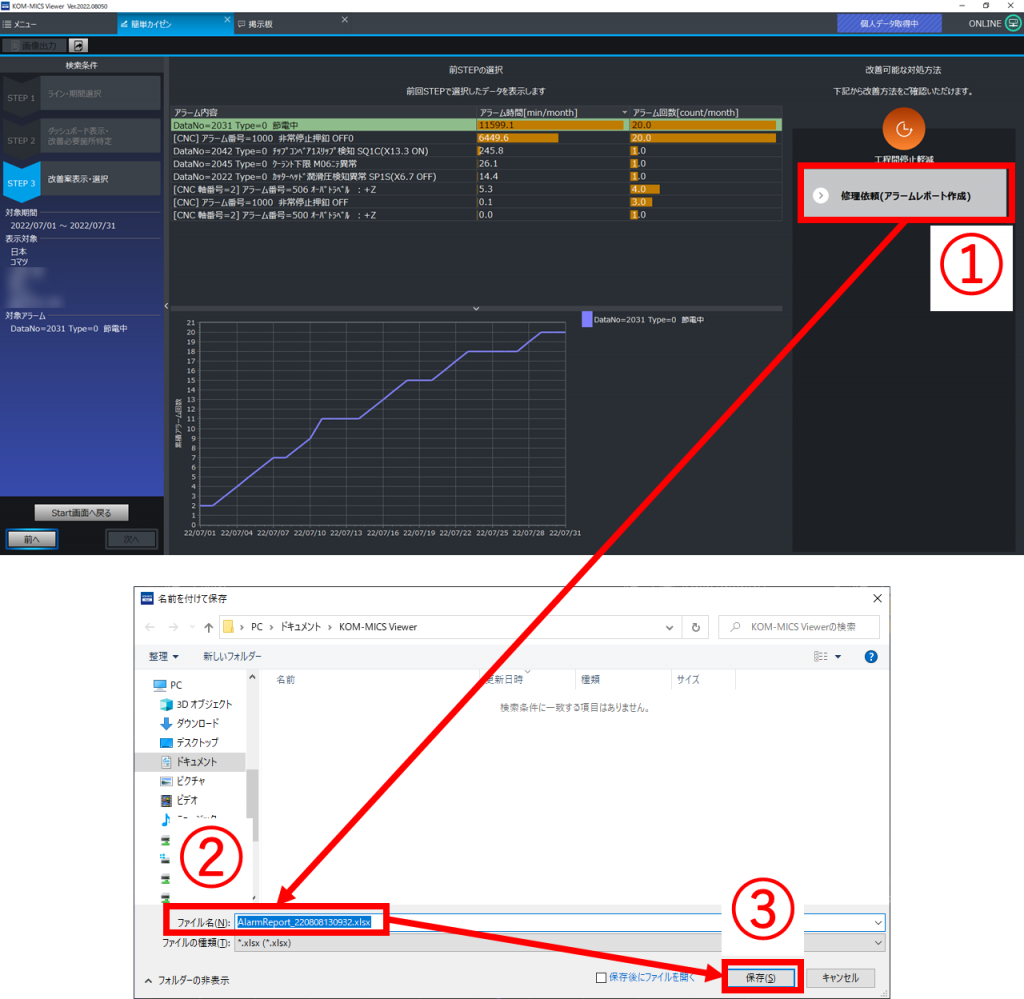

アラーム[min/month] #

STEP2までに決定した設備の工程間停止を軽減します。

対処方法として「修理依頼」(アラームレポート作成を起動)にて検討します

①「修理依頼(アラームレポート作成)」をクリック

②ファイル名を入力

③「保存」をクリック

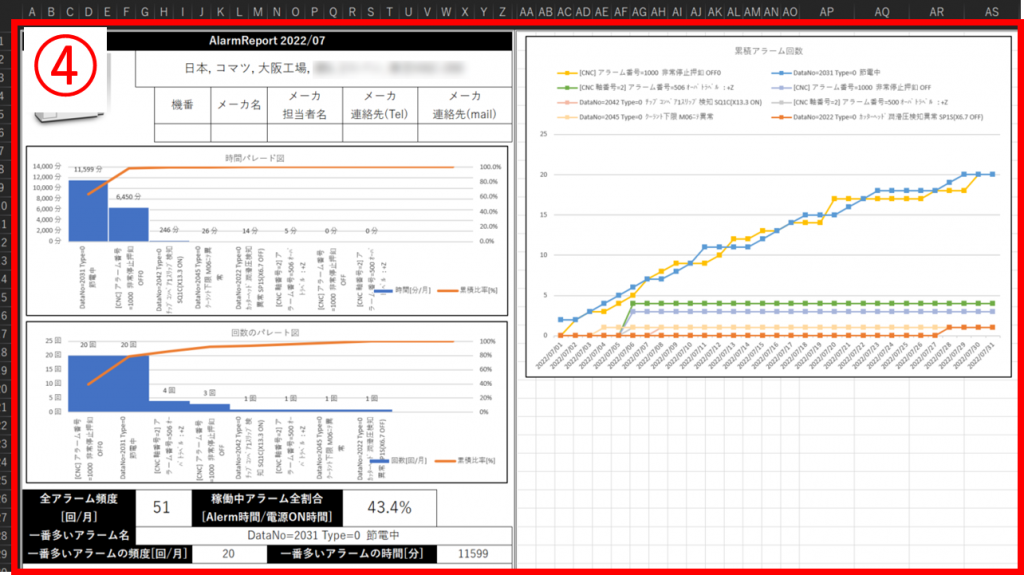

④「アラームレポート」が出力されます

改善ポテンシャル[min] #

改善ポテンシャル(標準の加工条件にした場合に削減できる時間)から改善が必要な工具を特定します

①使用している工具

②使用している工具に対して標準の工具の加工条件等を表示

③改善ポテンシャルが大きい行を示しています