はじめに #

本章では「01_基本操作編」の機械加工における続きを記載しています。本章の前に「01_基本操作編」を参照ください。

改善手順 #

概要 #

改善のフローは以下の通りです。まずはKom-micsの端末を設置いただく必要があります。ここでは、STEP1~STEP3をKom-mics上で実施するための手順を記載します。

| 手順 | 対応方法 |

| STEP0.Kom-mics端末の設置 | Loggerマニュアルを参照して設置ください |

| STEP1.対象設備/ワークの選定 | 本章で説明します |

| STEP2.現状の把握と目標設定 | 本章で説明します |

| STEP3.改善検討と効果の試算 | 本章で説明します |

| STEP4.対策の準備 | 従来通り実施ください |

| STEP5.対策トライアル | 従来通り実施ください |

| STEP6.効果の確認 | 01_基本操作編で見たように工程データで確認ください |

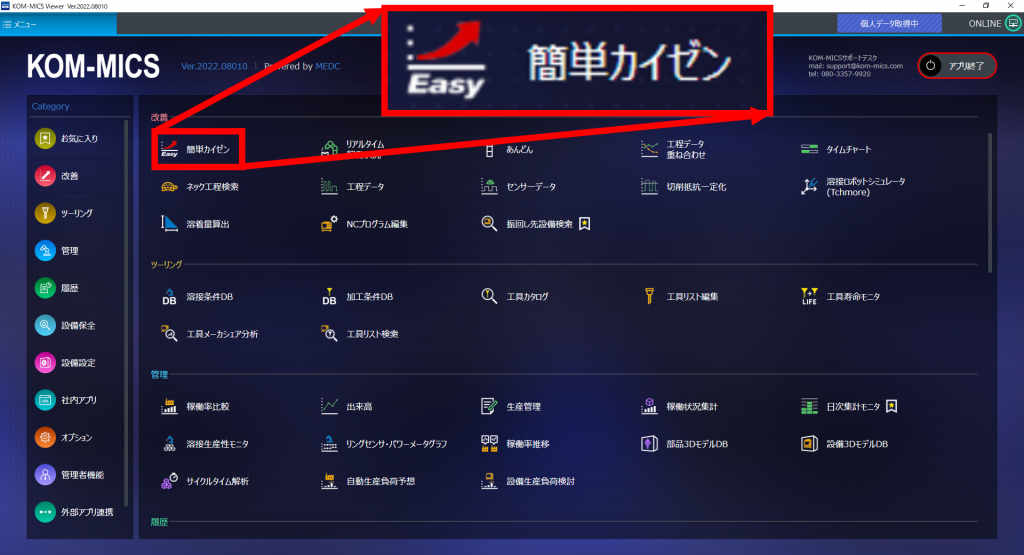

「簡単カイゼン」アプリを使った改善対象の決定 #

まず、対象となる設備や工程を「簡単カイゼン」アプリを使って特定します。「改善」カテゴリの「簡単カイゼン」をクリックします。

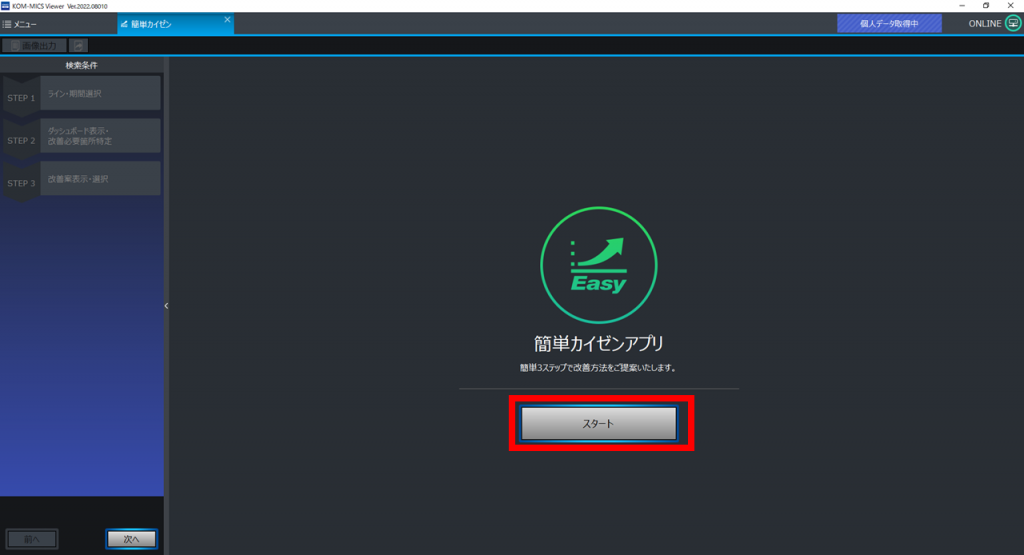

STEP1:ライン・設備選択 #

以下のような画面が出るので「スタート」ボタンをクリックします。

まずは対象ラインを選択します。

①対象期間を選択(先月を選択ください)

②対象となるラインを選択(ご担当の範囲を全部選択ください)

③「次へ」をクリック

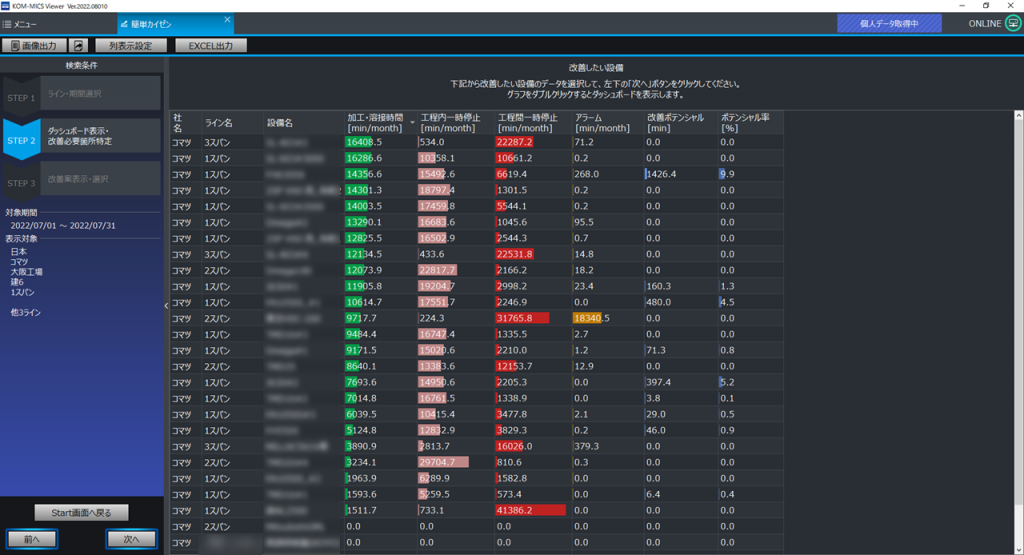

STEP2:ダッシュボード表示・改善必要箇所の特定 #

そうすると、以下のように選択したラインの設備でひと月あたりの稼働状況をまとめたものが表示されます。(縦軸:設備 横軸:一か月あたりの各稼働状態合計時間)

各項目の意味は以下の通りで、各稼働状態の一か月間のデータを集計して表示しています。

加工・溶接時間[min/month]:加工や溶接して付加価値を生んでいる時間

工程内一時停止[min/month]:工程内で一時停止している時間

工程間一時停止[min/month]:工程完了後停止している時間

作業時間(工程内一時停止)[min]:作業者在中時に工程内で一時停止している時間

作業時間(工程間一時停止)[min]:作業者在中時に工程間で一時停止している時間

アラーム[min/month]:アラームが出ている時間

改善ポテンシャル[min]:標準の加工条件にした場合に削減できる時間(工作機械のみ)

ポテンシャル率[%]:上記の割合(工作機械のみ)

この中から、改善したい設備を特定していきます。通常はひと月あたりで加工・溶接時間が長いものを改善していくので、以下のように一番長い設備の加工・溶接時間をダブルクリックします。

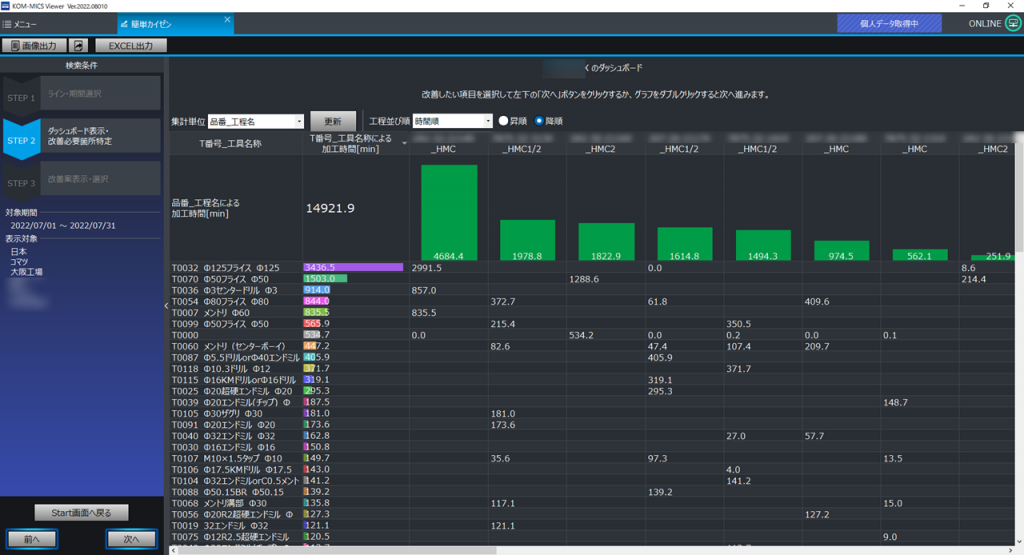

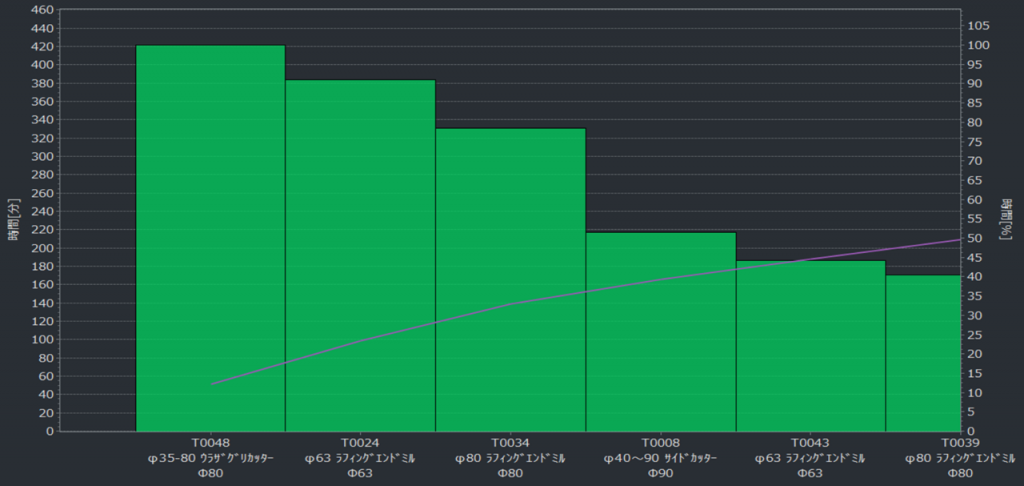

そうすると、以下のようにマトリックス状になった、より詳細な解析データを表示できます。横軸が品番_工程名(またはプログラム名)で縦軸が工具番号になっており、一か月の間でどのプログラムでどの工具がどれくらいの時間加工したか が簡単にわかるようになっています。

通常はひと月あたり一番長い工程の1番加工時間が長い工具を改善したいので、グラフの当該部分をダブルクリックします。

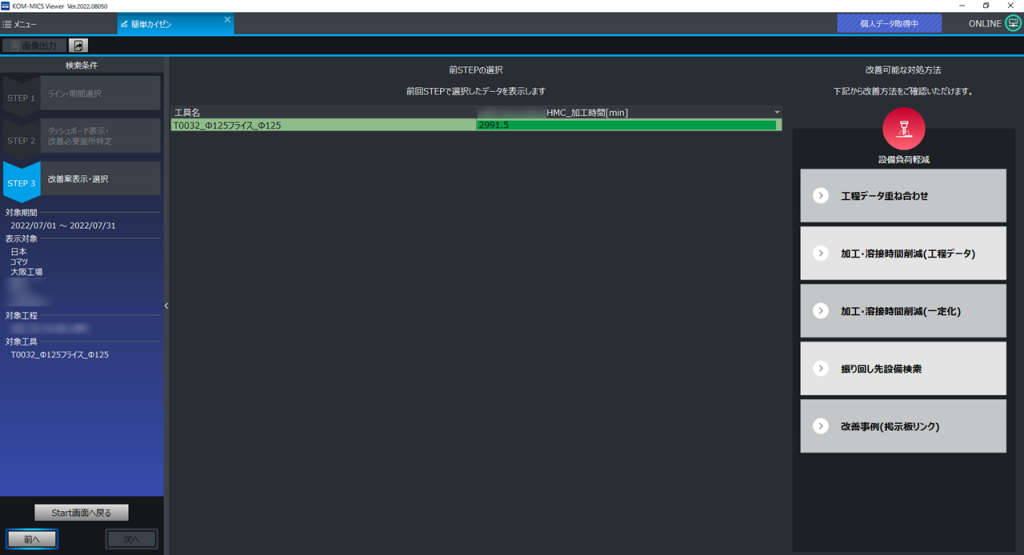

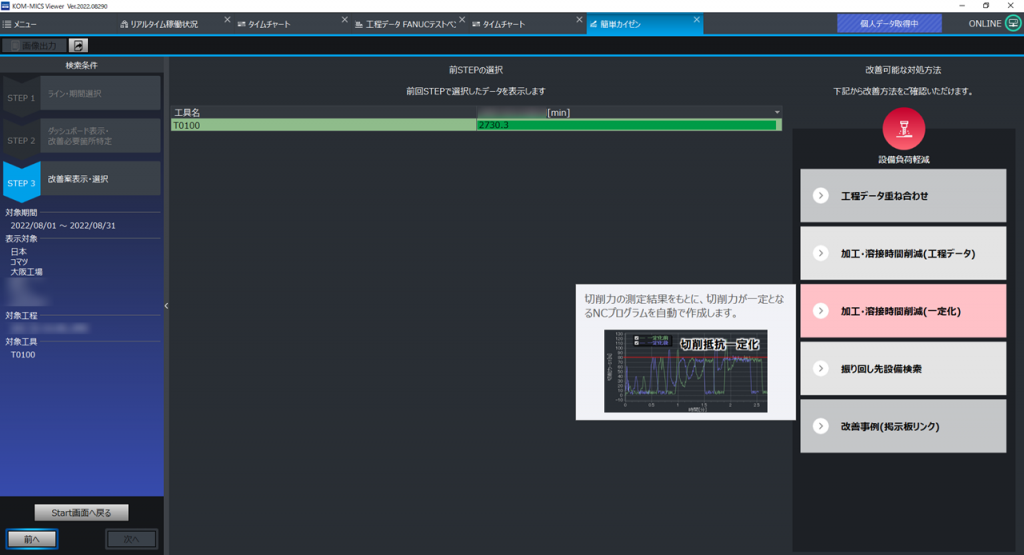

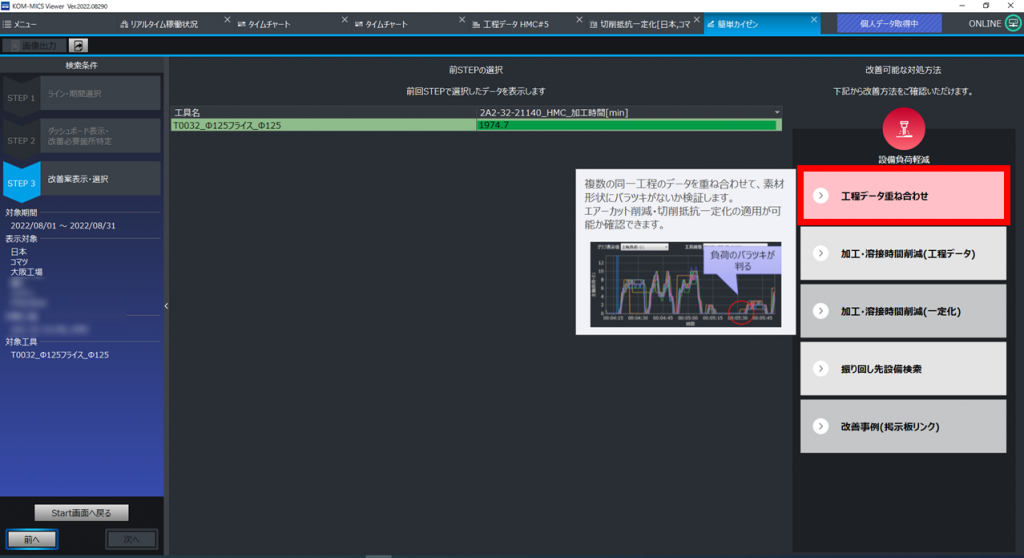

そうすると以下のような画面が表示され、対象工程の改善検討ができるアプリケーションにジャンプできるようになっています。

改善方法1:「工程データ」を使ったエアーカット削減 #

まずはエアーカット(切削送りにもかかわらず、加工していない・主軸負荷が0)の部分を削減できないか検討します。

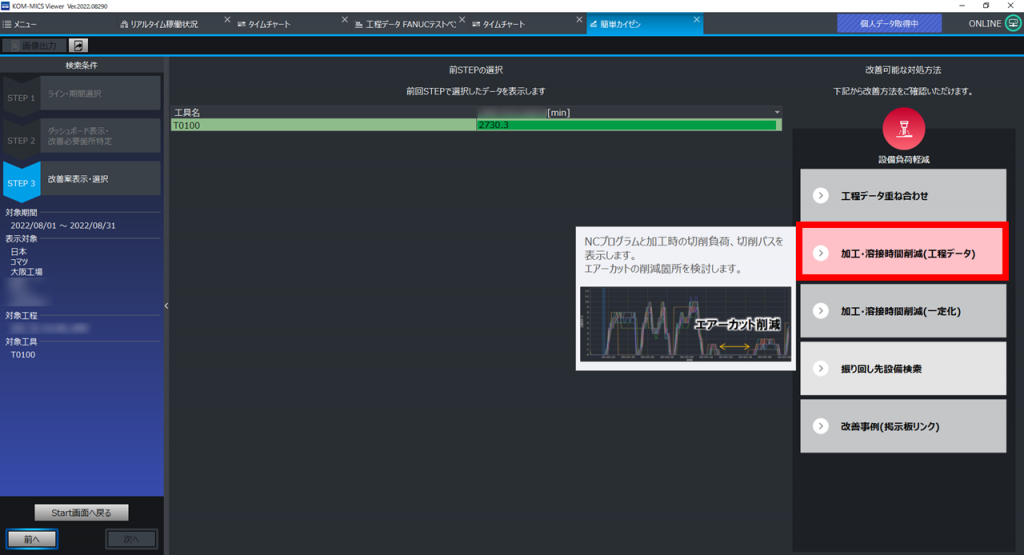

「加工・溶接時間削減(工程データ)」ボタンをクリックします

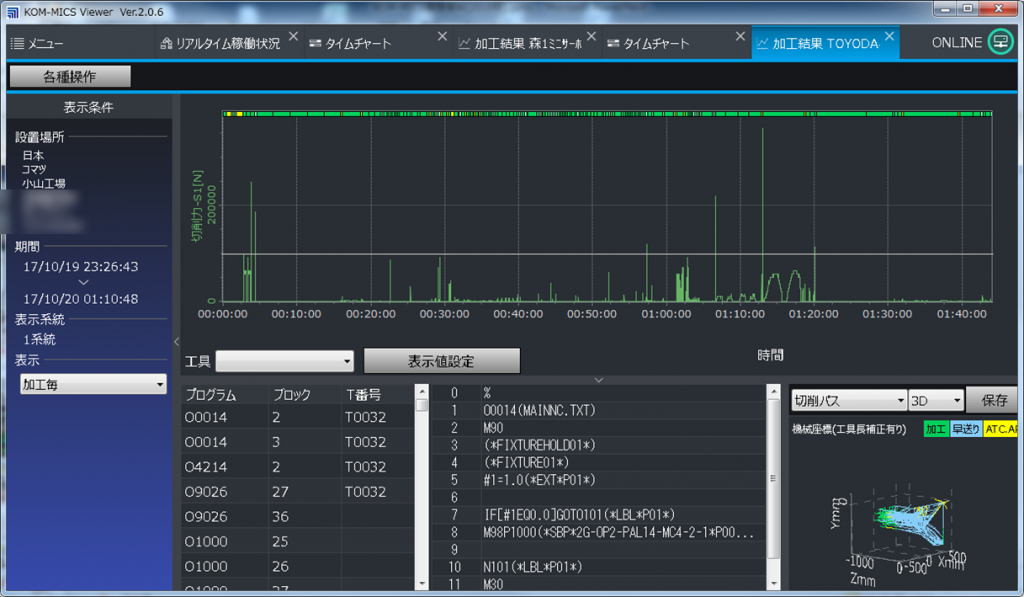

そうすると、以下のように対象工程の工程データが表示されます。

Viewerで主軸負荷0を探す #

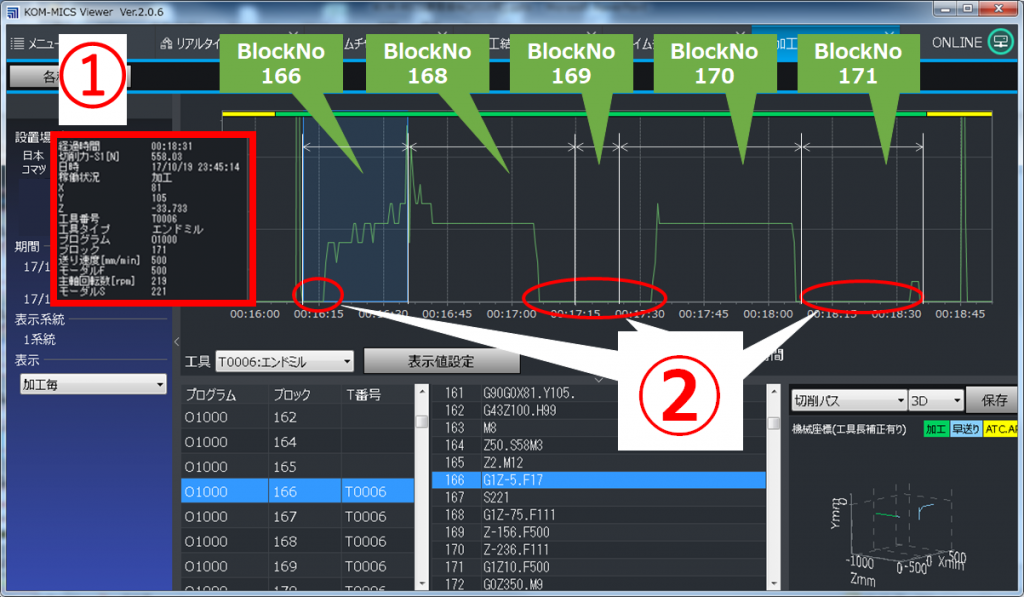

マウスカーソルをグラフ上で動かすと、①のようにその場所の値が表示されます。これと主軸負荷をみながら、②のような主軸負荷が0のエアカット部分を探していきます。この部分の座標をメモしておき、対象座標の加工をG0の早送りにすることで、改善が出来ます。

Excelファイル出力し主軸負荷0を探す #

より厳密に検討したい場合はExcelファイルに生データを出力して、その中でも検討できます。

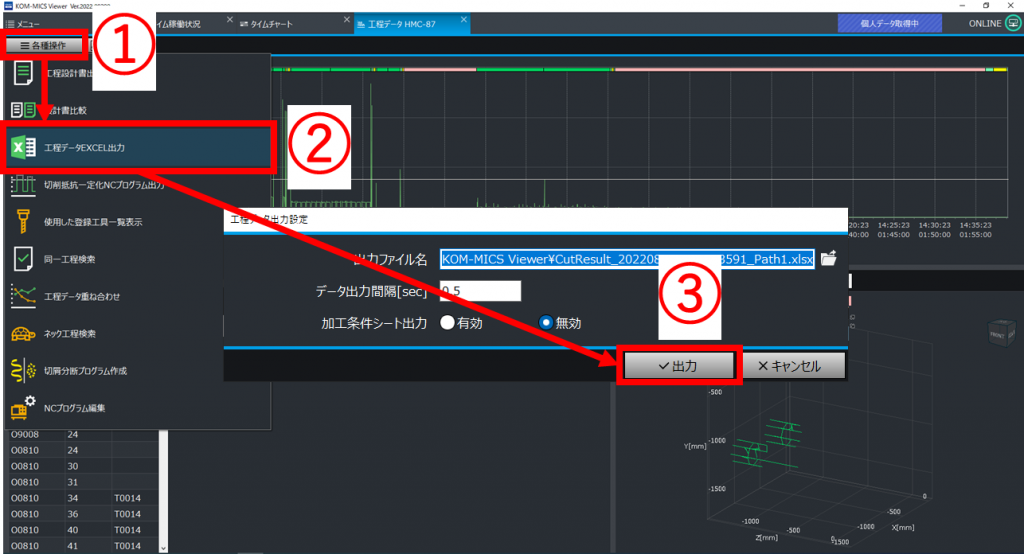

①「基本操作」ボタンをクリック

②「工程データEXCEL出力」をクリック

③「出力」ボタンをクリック

出力したExcelファイルを以下のようにデータが見えます。

④取得しているデータの名称が書いてあります

⑤取得したデータやプログラムや工具情報がタブで表示されます

このデータについて「稼働状態」が「加工」になっている部分で「ロードメータ値」が「0」である部分を探して、そこの座標を見てG0にすることで改善が出来ます。

⑥「稼働状態」が「加工」の部分

⑦「測定値(ロードメータ値)」が「0」の部分

改善方法2:「切削抵抗一定化」 #

次に工具にかかっている力が小さい部分の加工条件を向上できないか検討します。

(本手法は フライス荒 エンドミル荒 ボーリング荒 旋削 が対象です)

「加工・溶接時間削減(一定化)」ボタンをクリックします

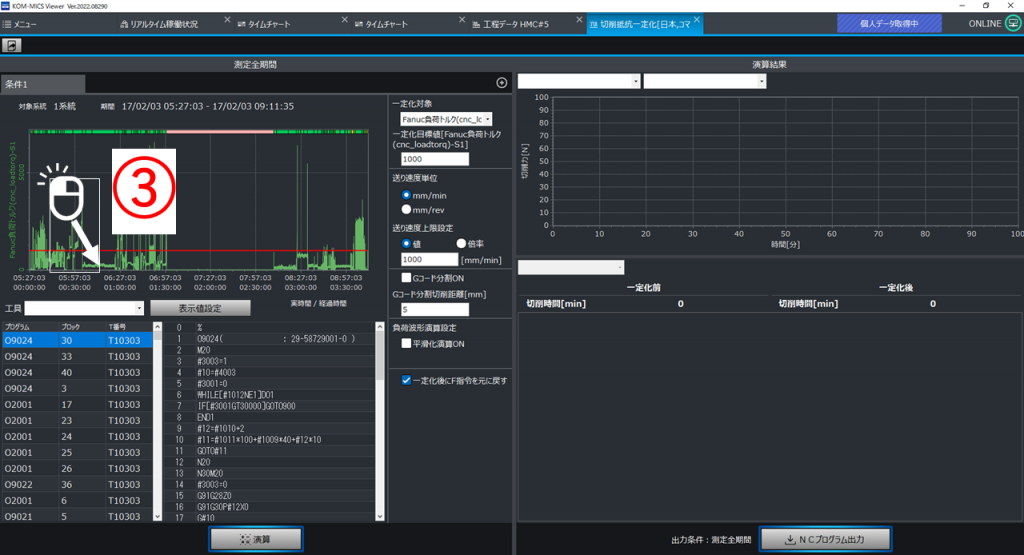

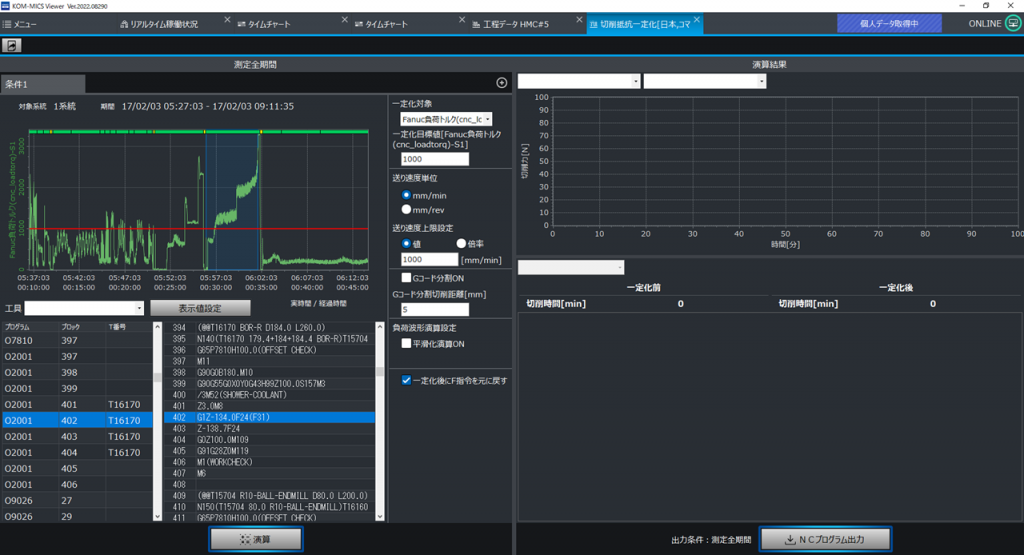

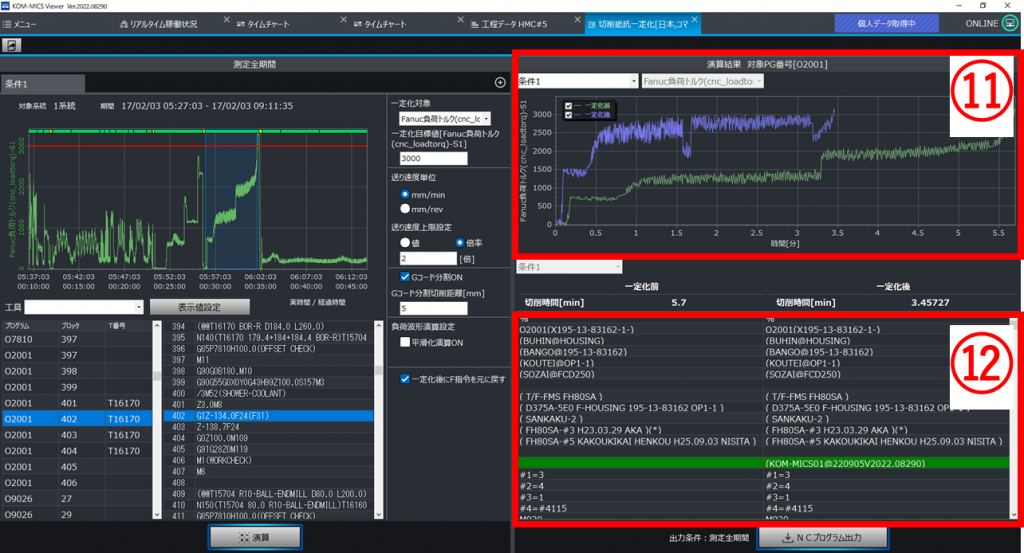

クリックすると以下のような画面が表示されます。

①対象となるプログラムと切削抵抗一定化の設定値が表示されます

②一定化した結果のグラフやNCプログラムの変更点が表示されます

まずは見たい部分を拡大します

「01_基本操作編」の「工程データ」と同じように左上で左クリックし、クリックしたまま右下まで引っぱって左クリックを離すと拡大できます。

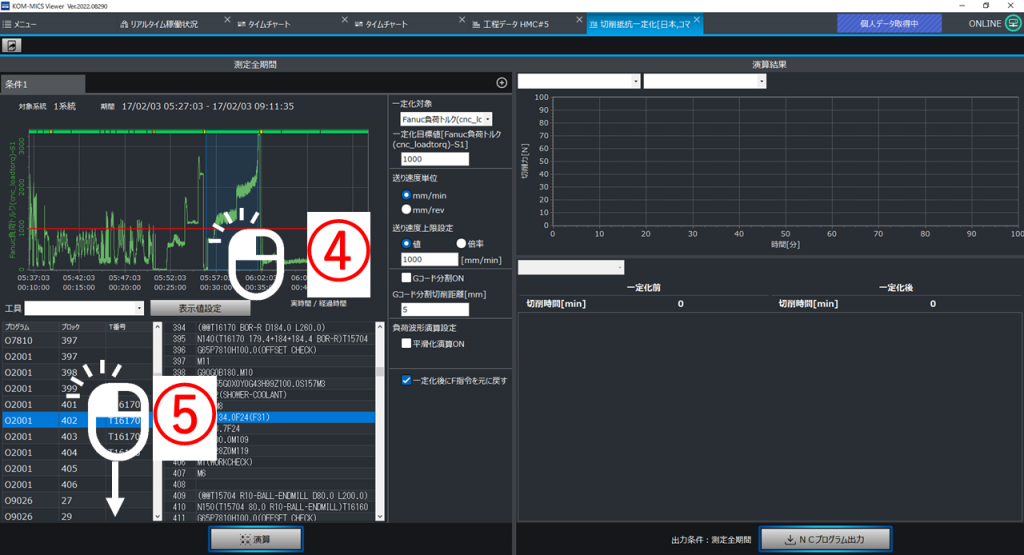

次に改善したい行を選択します。2つの方法があります

④グラフ上で改善したい部分を左クリック

⑤左下の表の部分で左クリックしたまま下まで移動し、左クリックを離す

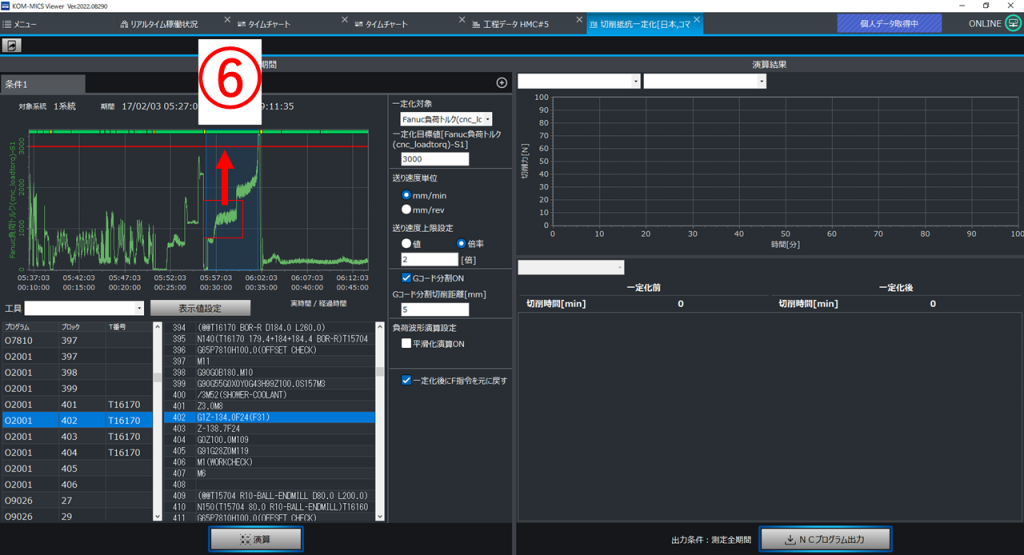

例えば⑥の部分の負荷を上げたい という場合を考えます。

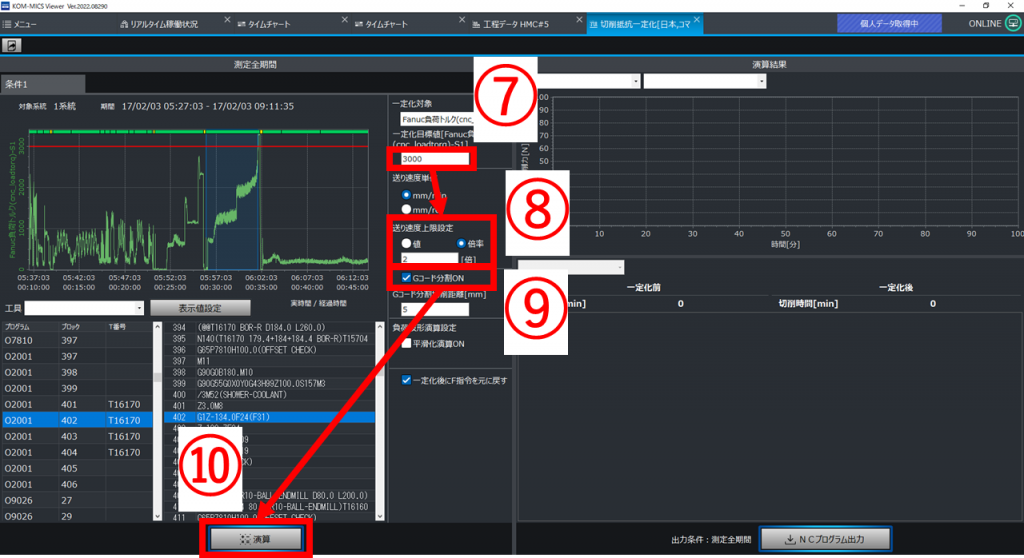

対象行の選択後、切削抵抗一定化の設定を行います。

⑦目標とする主軸負荷等を設定します。(現状の最大値の80%程度を推奨)

⑧送りの上限を設定します。(現状の2倍までの送りを推奨)

⑨[Optional]1つのGコード内で主軸負荷が変動している場合に使用(G01のみに適用可)

⑩「演算」をクリック

演算をクリックした後、右側に切削抵抗一定化後の切削抵抗(主軸負荷)や一定化後のNCプログラムが表示されます

⑪一定化前後の波形を表示

⑫一定化前後プログラムを表示。 変更部分を緑色で表示しています。

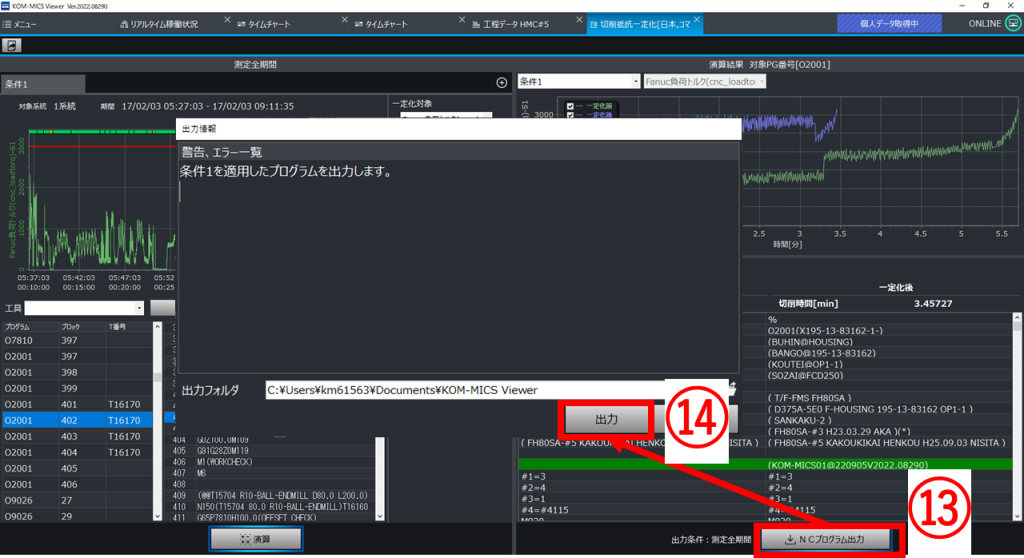

内容に問題なければNCプログラムを出力します。

⑬「NCプログラム出力」をクリック

⑭「出力」をクリック

これで改善前後のNCプログラムが出力されます。これをコントローラに手動で入れることで改善が可能です。

改善方法3:「工程データ重ね合わせ」によるワークバラツキ検討 #

「エアーカット削減」や「切削抵抗一定化」を実施するには、対象ワークのバラツキが少ないことが前提になります。「工程データ重ね合わせ」ではそれを確認できます。まずは、「工程データ重ね合わせ」をクリックします。

そうすると以下のような画面が表示されます。

①の部分で対象とする工具を選択すると、②の部分に10個程度重ねたデータが表示されます。

10個では足りない場合は③の部分で対象とする日時を追加し、④の「グラフ表示」を押すことでさらに多くのグラフを重ね合わせが出来ます。

そうすると以下の⑤の部分のようにワークバラツキによって、主軸負荷が出ている部分がワーク毎に異なることがわかります。こうやって複数重ねてみてばらついている部分に関しては「エアーカット削減」や「切削抵抗一定化」は避けて実施します。

以上のような形で改善検討を実施することが出来ます。

改善事例 #

コマツで実際に改善した事例としては以下のようなものがあります。

対象:ブルドーザーの足回り部品(下図のはイメージ)

効果: エアーカットパス廃止 対象工具の約25%の加工時間削減

切削抵抗一定化 対象工具の約30%の加工時間削減

加工条件DBによる加工条件横にらみ 対象工具の約50%の加工時間削減

その他の細かい改善と合わせ加工時間全体の約20%を削減することが出来た。

現状の把握 #

タイムチャートで稼働状況を把握すると以下のように加工が多くを占めており、マシンネックになっているため加工改善がある必要があると判断しました。

また、工具別に使用時間のパレートを確認し、使用時間の多い上位の工具に着目して改善に着手しました。

改善案の立案 #

エアーカットパス廃止 #

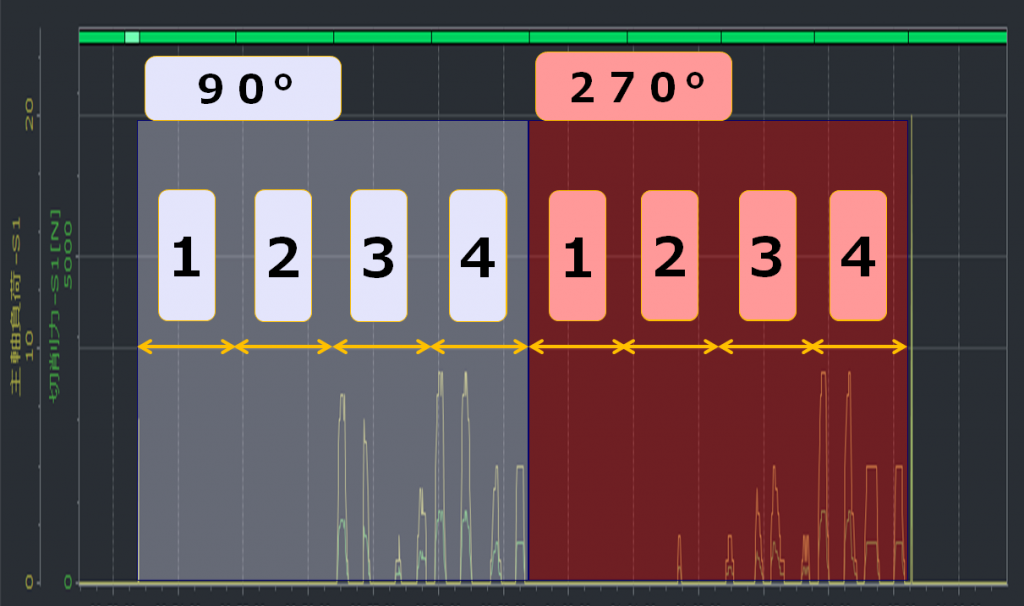

「工程データ」で主軸負荷を確認すると以下のようになっていた。B軸が90°と270°の時に表と裏でそれぞれ同じ加工が4回あり、以下のようになっていた。1パス目と2パス目に負荷がかかっておらず削減できるように見えます。

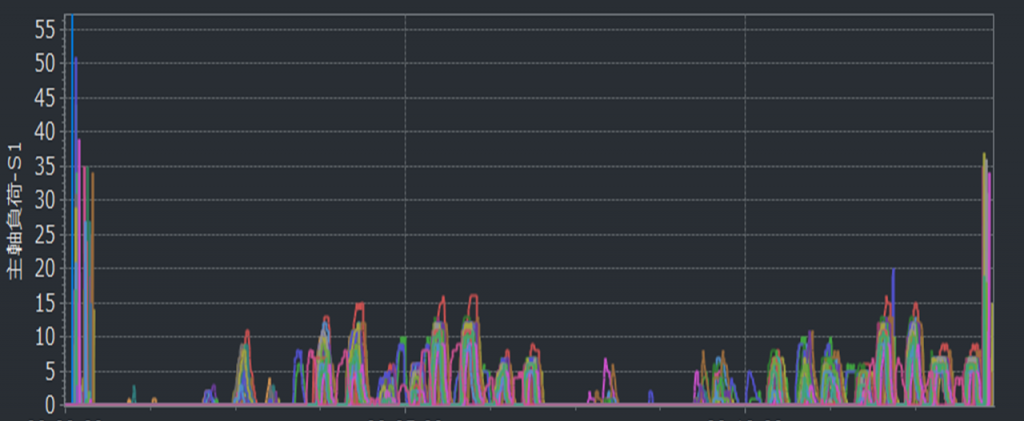

30個分のデータを確認してみると以下のようになった。2パス目はワークのバラツキで加工している場合があるが、1パス目は毎回エアーカットしていることが分かりました。。

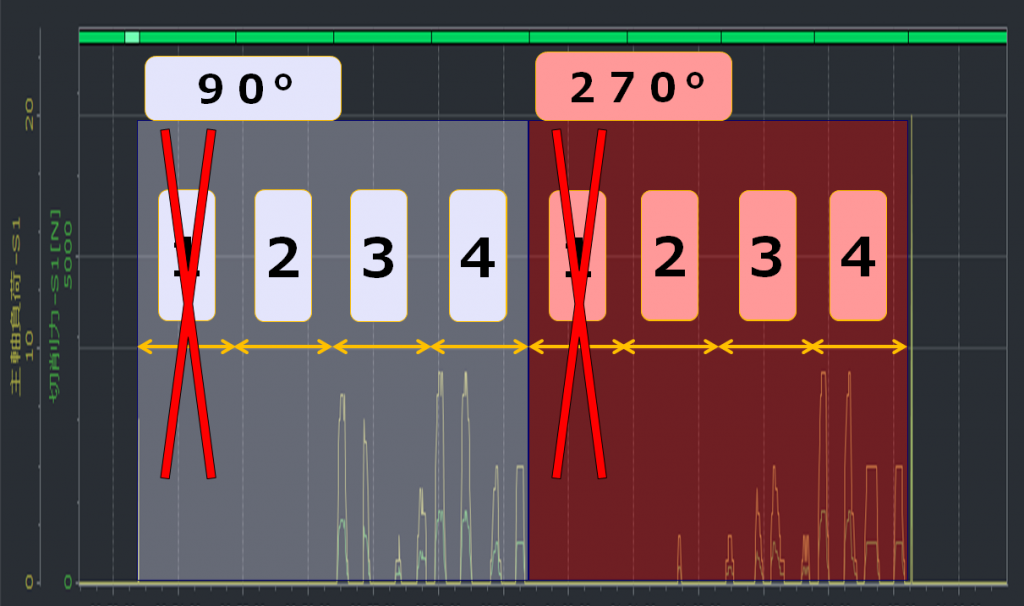

このため、以下のように1パス目だけ削減することにして、対象の加工パスを削除しました。これにより加工時間を25%削減できました。

切削抵抗一定化 #

他の部分も調査すると、同じ工具(Φ63ラフィンングエンドミル)を使っていても、以下のように切削力(主軸負荷)が加工箇所によって大きく異なることがわかりました。

ワーク毎のバラツキを見るため、「工程データ重ね合わせ」を行うと、以下のようになりバラツキがあまりなく、切削力が工具にかかっている部分とかかっていない部分は毎回共通であることが分かりました。これにより切削抵抗一定化を使えることが分かりました。

適用してみると以下の通りとなりました。現行の最大値の切削力4000Nを目標値に設定し、送りは現状の1.5倍までを許容する というパラメータですが、30%の加工時間削減が出来ました。

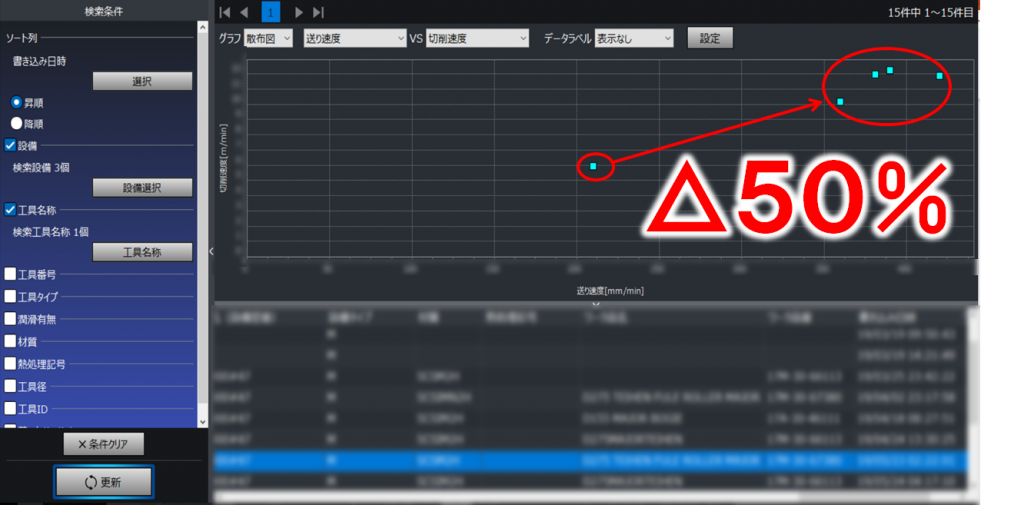

加工条件DBによるベンチマーク #

「加工条件DB」を使用して、類似工具・類似材質で条件を比較します。加工実績がある高い加工条件がある場合はそちらを採用することで改善が出来ました。

今回の場合は改善効果が50%程度ありました。